什么是TSV?

TSV(Through-Silicon Via)是一种先进的三维集成电路封装技术。它通过在芯片上穿孔并填充导电材料,实现芯片内、芯片间以及芯片与封装之间的垂直连接。TSV 技术可以将不同功能的芯片堆叠在一起,从而提高集成度、降低功耗,并缩小芯片封装的体积。TSV 技术被广泛应用于各种领域,如微处理器、存储器、传感器等,是推动集成电路制造技术向三维方向发展的重要技术之一。

TSV的优势

高集成度:TSV 技术可以实现芯片内、芯片间以及芯片与封装之间的垂直连接,从而实现多个芯片的堆叠组合,提高了系统的集成度。

低功耗:由于 TSV 技术可以缩短信号传输距离,减少信号传输延迟,从而降低功耗。

小型化:TSV 技术可以缩小芯片封装的体积,使整体封装更加紧凑,有利于在有限空间内实现更多功能。

高性能:TSV 技术可以提高芯片内部各功能模块之间的通信速度和带宽,从而提高整体系统的性能。

散热效果好:TSV 技术可以提高芯片的散热效果,因为通过垂直连接可以更有效地传导热量。

降低成本:虽然实施 TSV 技术的成本较高,但由于可以实现高集成度和小型化,可以降低系统整体成本。

总的来说,TSV 技术在提高集成度、降低功耗、小型化、提高性能、散热效果好和降低成本等方面具有明显的优势,是未来集成电路封装领域的重要发展方向。

TSV 工艺技术发展面临的设备问题

TSV技术最初被广泛应用于图像传感器,但未来将在逻辑芯片、存储器芯片、CPU,甚至异质集成等领域得到进一步应用,其技术应用领域不断扩大,展望非常乐观。随着TSV技术的不断发展,将推动新型生产设备的发展,如深刻蚀设备、铜填充设备、键合机、微检测仪等,同时也意味着许多传统设备将面临淘汰。

近年来,国内在深刻蚀、PVD/CVD、晶圆减薄、晶圆键合等设备领域取得了一定经验和突破,但与国外水平相比仍存在较大差距。TSV制程所需的关键设备依赖于少数国外企业,导致成本高、交货周期长、市场变化应对反应较慢。如果国内设备厂商的设备在经济技术指标上能达到甚至超过国外设备的水平,将有望获得更广阔的市场认可和机会。

因此,国内设备厂商应不断提升技术水平和产品质量,加大技术创新和研发投入,以提高设备性能并降低成本,更好地适应市场需求。随着TSV技术的进一步普及和应用,国内设备制造业有望在该领域取得更大突破和发展,实现更好的市场前景。

TSV 制程关键工艺设备

TSV(Through-Silicon Via)制作工艺包括多个关键步骤,每个步骤都有相当的技术难度,需要特定的设备来实现。以下是TSV制作工艺中涉及的关键步骤和相关设备:

1、通孔制作:通过深刻蚀工艺来实现。这一步骤需要使用深刻蚀设备,如离子束刻蚀机(Ion Beam Etching System)或反应离子刻蚀机(Reactive Ion Etching System),通常采用Bosch工艺来实现深孔刻蚀。

2、绝缘层、阻挡层和种子层的沉积:采用化学气相沉积(CVD)或物理气相沉积(PVD)设备来实现。确保各层的均匀性和粘附性非常重要。

3、铜填充:通过电化学沉积(Electrochemical Deposition)设备来实现,需要避免空洞等缺陷,以确保填充的铜在高温下保持正常的电性能。

4、化学机械抛光:用于去除多余的金属,确保表面平整。需要使用化学机械抛光设备来实现。

5、晶圆减薄:为了减小整体厚度,通常需要对晶圆进行减薄。这一步骤通常使用薄片磨床(Wafer Thinning Grinder)或化学机械抛光设备来实现。

6、晶圆键合:将不同芯片或组件进行键合,可以采用晶圆键合设备来实现。

TSV制作流程涉及到多种设备,如深刻蚀设备、PVD设备、CVD设备、电化学沉积设备、化学机械抛光设备、薄片磨床等。其中通孔制作、绝缘层/阻挡层/种子层的沉积、铜填充、晶圆减薄和晶圆键合等工序所涉及的设备是制程中关键的,直接影响TSV的性能指标和整体质量。因此,对这些关键工艺步骤中的设备进行精细的控制和优化至关重要。

深硅刻蚀设备

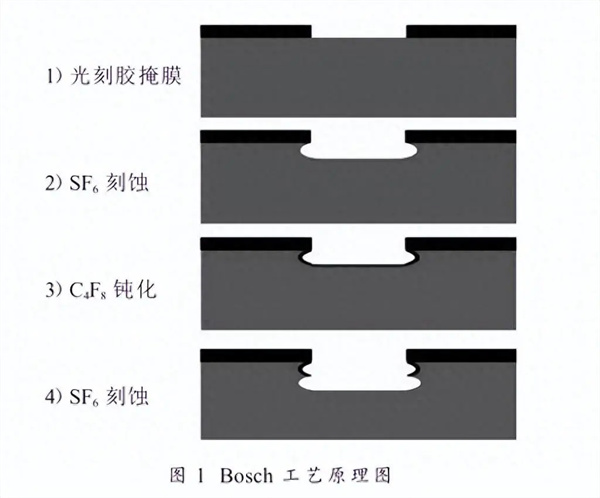

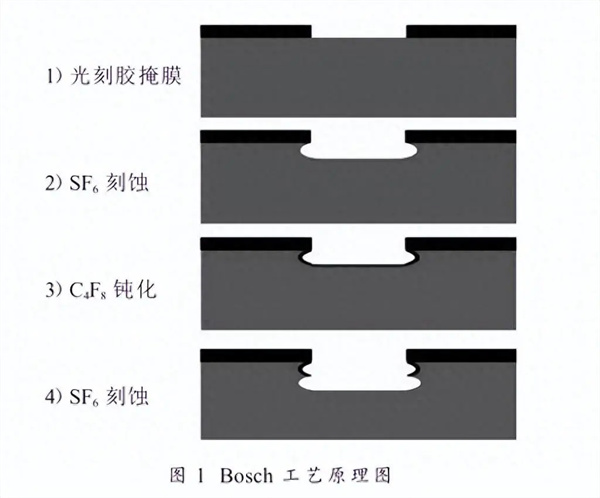

深反应离子刻蚀技术(DRIE)是一种常用于制造硅通孔的工艺,其中常见的深硅刻蚀技术被称为“Bosch(博氏)”工艺,以最初发明该技术的公司命名。

在 Bosch 工艺中,一个标准的循环包括选择性刻蚀和钝化两个步骤。在选择性刻蚀过程中,通常使用 SF6 和 O2 两种气体,而在钝化过程中则使用 C4F8 气体。首先,利用 SF6 等离子体刻蚀硅衬底,然后利用 C4F8 等离子体沉积在硅衬底上,最后在这些气体中加入 O2 等离子体,以有效控制刻蚀速率和选择性。由于这些步骤的交替使用,Bosch 工艺在刻蚀过程中形成了贝壳状的刻蚀侧壁。

目前深硅刻蚀设备主要由美国应用材料、泛林半导体等设备厂商控制。从国内看,近年来在国家科技重大专项支持下,中微半导体、北方微电子等厂家研制的深硅等离子刻蚀机可以投入硅通孔刻蚀的研发及量产中。尤其 DSE200 系列刻蚀机是北方微电子公司于 2012 年推出的首款深硅等离子刻蚀机,该刻蚀机能实现高达 50:1 的硅高深宽比刻蚀,并同时实现优良的侧壁形貌控制、稳定的均匀性、极高的刻蚀选择比。

PVD/CVD 沉积设备

硅通孔形成后,常采用等离子体增强化学气相沉积法(PECVD)在硅通孔内表面沉积一层绝缘材料 SiO2,这是制备TSV(Through Silicon Via)孔绝缘层的主流技术之一。该工艺在较低的温度范围(100~400 ℃)下进行沉积。

近年来,引入了一种新型的等离子气相增强化学沉积设备 ICP-PECVD 用于填充TSV孔的绝缘层。与传统PECVD不同的是,ICP-PECVD设备将射频功率通过电感耦合至工艺腔室,同时配合耦合至反应室衬底的射频源,以提高反应离子的方向性。典型的ICP-PECVD工艺腔设计如图2所示。ICP-PECVD工艺沉积SiO2的温度可降至20~100 ℃,反应离子浓度较高,有助于提高对TSV孔的填充效率。

在绝缘层形成后,通常会使用物理气相沉积法(PVD)在TSV孔内沉积金属扩散阻挡层和种子层,为接下来的铜填充做准备。如果填充材料为多晶硅或钨,则不需要种子层。

对于后续的电镀铜填充,要求TSV孔的侧壁和底部都有连续的阻挡层和种子层。种子层的连续性和均匀性被认为是影响TSV铜填充质量的关键因素之一。根据TSV孔的形状、深宽比以及沉积方法的不同,种子层的特性也会有所差异,种子层的沉积厚度、均匀性和粘附强度是非常重要的评估指标。

电镀铜填充设备

许多成本模型表明,TSV填充工艺是整个工艺流程中成本较高的步骤之一。TSV的主要成品率损失之一是未充分填充的空洞。作为适合填充硅通孔的技术,电镀铜工艺备受关注,尤其是针对TSV高深宽比(通常大于10:1)的全填充电镀技术。

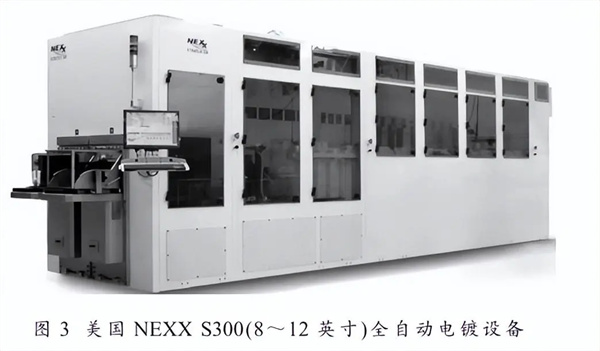

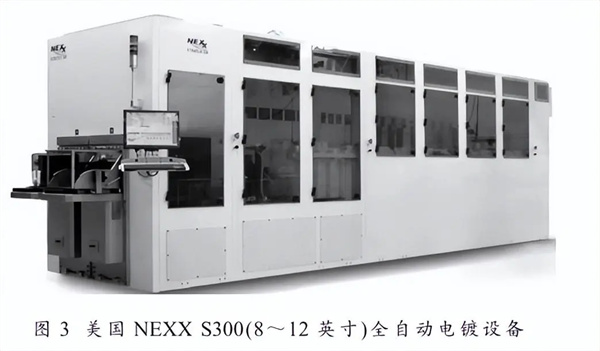

许多国外公司已经成功研发了这项技术并推出了成熟的产品,包括NEXX、TECHNIC、Semitool等公司。特别是美国的NEXX公司是先进封装领域的专业设备供应商,其Stratus S200(4-8英寸)、S300(8-12英寸)全自动电镀设备已经在全球各大封装厂商中得到应用,用于12英寸及以下规格晶圆的量产生产,可适用于TSV、凸点、UBM、RDL、铜互连等工艺。如图3所示:

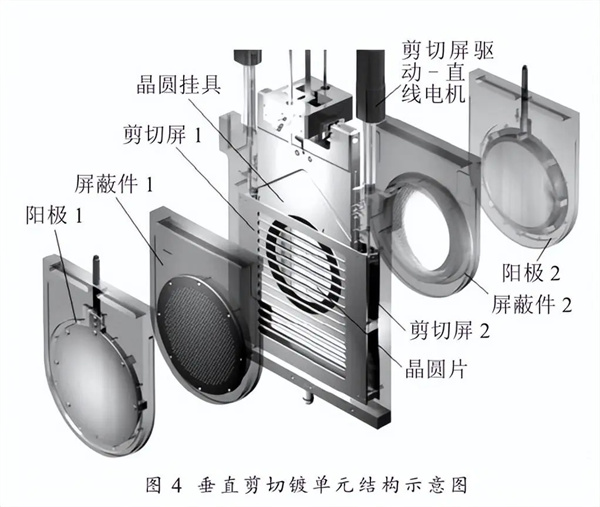

NEXX 公司的系列电镀设备销往全球,其中亚洲封测厂家占据了 75% 的市场份额。据了解,国内封装行业的领军企业长电、富士通等在其生产线上广泛采用了 Stratus 系列设备。这些设备采用了剪切电镀技术,具有镀层均匀、结构紧凑、易于扩展等优点,为封测厂家提供了一款质量稳定、生产效率高、占地面积小的自动设备。

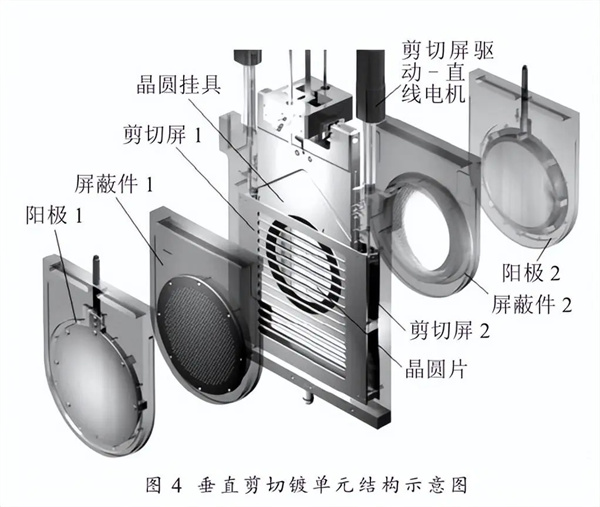

该系列设备的核心部分是垂直剪切镀单元(如图 4 所示),主要包括阳极、屏蔽件、晶圆夹具、剪切屏和驱动电机等组件。单元框架上分别安装了这些部件,包括安装导槽、提高镀层均匀性的剪切屏和直流导电夹紧机构。所有主要部件均采用氟塑料材料,单元整体由螺栓和密封件连接组装而成。

目前国内研究机构在 TSV 单项技术上取得一些研究结果,但是对于电镀相关工艺设备几乎并无厂家涉及,只有中国电子科技集团公司第二研究所在进行 TSV 铜填充工艺技术的研究,并有相关实验设备交付客户使用。

晶圆减薄设备

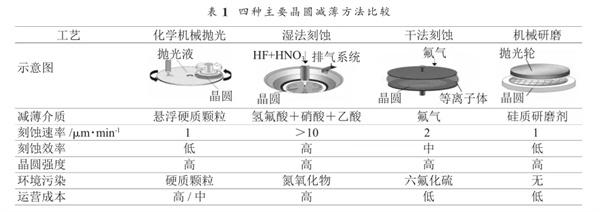

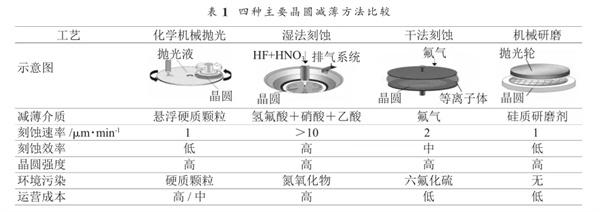

TSV 要求晶圆减薄至 50 μm 甚至更薄,要使硅孔底部的铜暴露出来,为下一步的互连做准备。目前晶圆减薄可以通过机械研磨、化学机械抛光、湿法及干法化学处理等不同的加工工序来实现,通过它们之间有机的结合,并优化这几道工序的比例关系,保证晶圆既能减薄到要求的厚度,又要有足够的强度。目前四种主要晶圆减薄方法对比见表 1。

在要求低于50 μm的薄厚度下,晶圆在减薄过程中很难避免磨损和内在应力的问题,同时晶圆的刚性也难以保持其原有平整状态。此外,晶圆在后续工艺中的传递和搬送也会遇到挑战。为了解决这些问题,业界目前主要采用一体机的解决方案,将晶圆的磨削、抛光、去除保护膜、粘贴划片膜等工序集成在一台设备内。在这种设备中,晶圆始终被吸附在真空吸盘上,保持平整状态,从而解决了搬送过程中的困难。

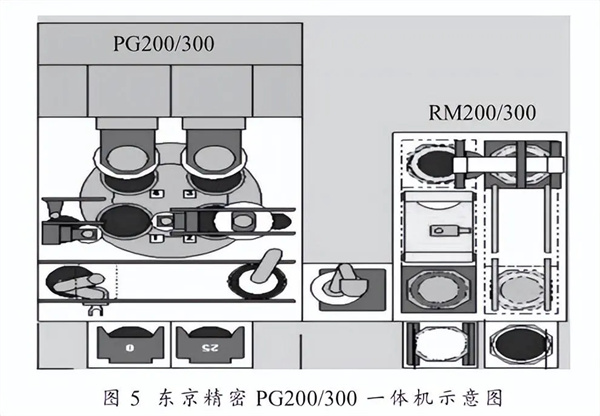

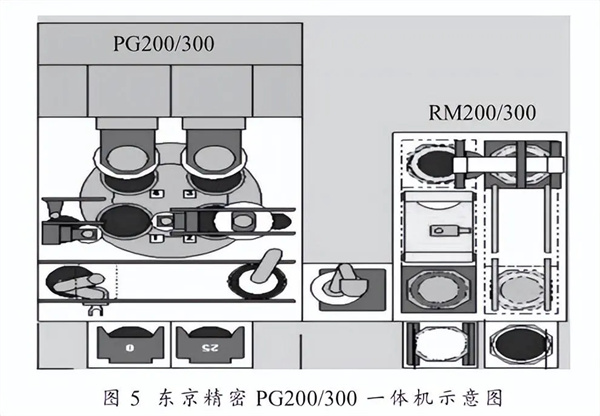

图5展示了东京精密公司的一体机PG200/300的基本配置示意图。在该设备中,PG部分集成了磨削和抛光功能。通过一个带有4个真空吸盘的大圆盘回转台,晶圆可在不离开真空吸盘的情况下顺时针旋转360°,依次被送到粗磨、精磨、抛光等不同加工工位,完成整个减薄过程。这种一体机设备的应用有效解决了晶圆减薄过程中的技术难题,提高了加工效率和质量。

将减薄后的晶圆从PG部分转移到RM部分时,通常需要使用一个多孔陶瓷吸盘完成。在RM部分,主要进行保护膜的去除和划片膜的粘贴工序。由于保护膜的剥离需要在晶圆的正面进行,因此必须将晶圆进行翻转。然而,由于晶圆的厚度非常薄,翻转过程十分困难。

为了解决这一问题,东京精密公司将传统的剥膜工艺中的贴膜工序提前到前移,利用划片膜粘贴到框架上时所具有的平整性和张力来支撑晶圆。这种方法有效地解决了晶圆翻转过程中的困难,确保了后续工艺的顺利进行。

晶圆键合设备

晶圆键合最初是为MEMS制造工艺而发展的,主要用于实现晶圆级覆盖技术。随着技术的发展,晶圆键合不仅用于覆盖MEMS晶圆,还被应用于堆叠具有不同功能的晶圆,通过TSV实现晶圆的3D堆叠。

目前,晶圆键合采用了多种方法,包括直接氧化物键合、阳极键合、粘接键合、基于焊料的键合、金属-金属直接键合、超声键合、玻璃介质键合等。然而,由于CMOS器件热预算的限制,与TSV互连的CMOS晶圆兼容的键合工艺主要限于直接氧化物键合、金属键合(Cu-Cu或Cu-Sn-Cu)、粘接键合以及它们的组合。

在这些方法中,Cu-Cu直接键合具有诸多优点,如低电阻率、良好的抗电迁移性能以及减少互连电阻电容延迟等优势,同时实现了机械和电学接触界面。

然而,实现可靠的Cu-Cu键合对于大多数应用来说仍存在挑战,主要是由于其在高温、高压和长时间工艺下易形成自然氧化物,对器件可靠性产生不利影响。目前,Cu-Cu直接键合的主要瓶颈之一是高工艺温度,这会对器件可靠性和制造良率产生负面影响,并且高温对晶圆之间的对准精度也会带来不利影响。

为了解决这些问题,晶圆键合设备供应商奥地利EVG公司开发了光学对准、低温Cu-Cu热压键合工艺,实现了亚微米级的对准精度。这一创新为Cu-Cu键合技术的发展带来了新的可能性。

艾斯达克

艾斯达克始终秉持以客户需求为核心,通过智能装备、精密科技驱动,工业软件打通数据流,数据+AI算法赋能电子及半导体行业智慧仓储,专注产品品质,用心服务的初心。艾斯达克帮助企业解决智能仓储领域的科学化、标准化、数字化、自动化、智能化升级时遇到的实际问题,提供智慧仓储设备定制化服务。未来艾斯达克将继续发挥技术人才和资源方面的优势,为制造业的转型升级贡献力量。在这个过程中,艾斯达克将助力更多HBM生产制造型企业,携手共进,共同推动我国制造业迈向全球价值链顶端。